1. はじめに

近年、欧米をはじめとして、世界各国で「2050年までにカーボンニュートラルを達成する」と宣言している。日本でも、2020年10月の臨時国会で「2050年カーボンニュートラル宣言」を行っており、新聞やネット記事の中でも「カーボンニュートラル」という単語を目にする機会が増えてきている。そして、2021年10月に開催されたCOP26では、世界中の首脳がカーボンニュートラル実現について会議されている。さらに、様々な分野の国際的な基準を定める「ISO(国際標準化機構)」が、建物のカーボンニュートラルを認証する国際規格を2022年に発表することとなっている。

カーボンニュートラルは世界中での流れとなっており、経営者や技術者であれば理解しておくべきキーワードとなってきた。そこで、今回は「カーボンニュートラル」とは何か、カーボンニュートラル実現に貢献する重要技術の一つである材料技術の解説、その中で材料開発を促進させるAI技術の解説を行う事とする。

2. カーボンニュートラルとは?

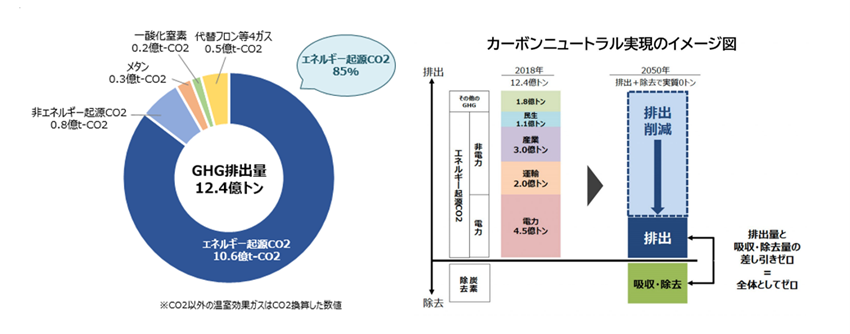

カーボンニュートラルとは「温室効果ガスの排出を全体としてゼロにする」こと、すなわち、「温室効果ガスの排出量から吸収量及び除去量を差し引いた量がゼロ(ニュートラル)になる」ことを示している。

ここで、まずカーボンニュートラルを正しく理解するためには「温室効果ガス(GHG:Greenhouse Gas)」というキーワードに注目する必要がある。

日本が目標としているカーボンニュートラルは、二酸化炭素(CO2)だけでなく、メタン(CH4)、一酸化二窒素(N2O)、フロンガス等のGHGを対象としている。

また、温室効果ガスの影響を示す重要な係数として、地球温暖化係数(GWP: Global Warming Potential)が挙げられる。GWPは、単位質量の温室効果ガスが大気中に放出された際、一定時間内(例えば100年)に地球に与える放射エネルギーの積算値(すなわち温暖化への影響)を、CO2に対する比率として見積もったものである。

GWPの計算方法については、まだ世界的に統一されたものがなく、気候変動に関する政府間パネル(IPCC)の報告書でも毎回数値が変わっている。IPCC第4次評価報告書の値によると、100年間の計算で二酸化炭素に比べ、メタンは25倍、一酸化二窒素は310倍、フロン類は数千〜1万倍温暖化する能力がある。従って、1tonのメタンが排出された場合、二酸化炭素換算で25tonの温室効果ガスが排出された、ということになる。

表1:温室効果ガス(GHG)の特徴 ※2

| 温室効果ガス | 地球温暖化係数 | 性質 | 用途、排出源 |

|---|---|---|---|

| 二酸化炭素(CO2) | 1 | 代表的な温室効果ガス | 化石燃料の燃焼など。 |

| メタン(CH4) | 25 | 天然ガスの主成分で、常温で気体。よく燃える。 | 稲作、家畜の腸内発酵、廃棄物の埋め立てなど。 |

| 一酸化二窒素(N2O) | 298 | 数ある窒素酸化物の中で最も安定した物質。他の窒素酸化物(例えば二酸化窒素)などのような害はない。 | 燃料の燃焼、工業プロセスなど。 |

| ハイドロフルオロカーボン類(HFCS) | 1430など | 塩素がなく、オゾン層を破壊しないフロン。強力な温室効果ガス。 | スプレー、エアコンや冷蔵庫などの冷媒、化学物質の製造プロセスなど。 |

| パーフルオロカーボン類(PFCS) | 7390など | 炭素とフッ素だけからなるフロン。強力な温室効果ガス。 | 半導体の製造プロセスなど。 |

| 六フッ化硫黄(SF6) | 22800 | 硫黄の六フッ化物。強力な温室効果ガス。 | 電気の絶縁体など。 |

| 三フッ化窒素(NF3) | 17200 | 窒素とフッ素からなる無機化合物。強力な温室効果ガス。 | 半導体の製造プロセスなど。 |

次に、排出量・吸収量・除去量の定義としては、以下の様に定義されている。

排出量:発電・製造過程などで人為的に排出されるGHGの量

吸収量:植物の光合成などで吸収される大気中のGHGの量

除去量:GHGを分離して回収し、地中深くに貯留・圧入した量

※除去の例として、DACCS(direct air capture with carbon storage)やBECCS(bioenergy with carbon dioxide capture and storage)などが挙げられる。

そもそも、何故カーボンニュートラルに取り組む必要があるかというと、GHGの影響により世界の平均気温が上昇して、生態系のバランスが崩壊すること(サンゴ礁が絶滅することで海洋汚染にもつながることなど)や農作物の収穫減(干ばつなど)が考えられているためである。

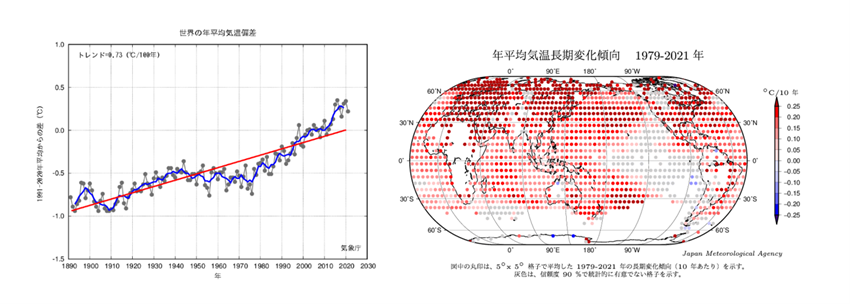

なお、世界の平均気温上昇は産業革命時よりも約1℃上昇していると言われている。また、現在は10年で約0.2℃の割合で上昇しているとも考えられている。

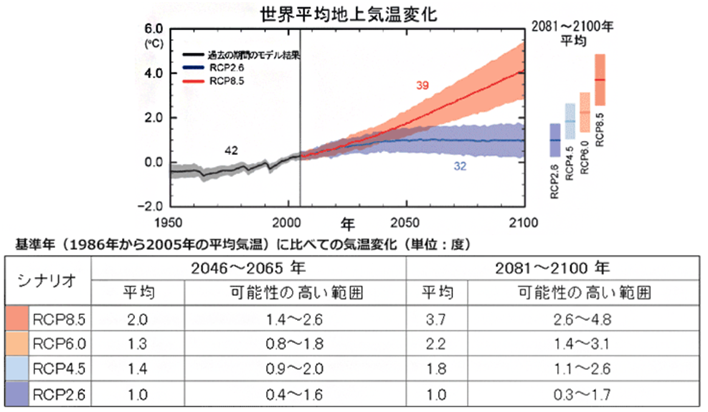

気候変動による深刻な影響を抑えるためには、「地球の平均気温の上昇を、産業革命の前と比べて2度未満に抑える」ことが必要だと考えられている。国連のIPCC(気候変動に関する政府間パネル)による第5次評価報告書(2014年発表)は、これからの100年間で、どれくらい平均気温が上昇するか4つのシナリオを提示して予測を示している(図3参照)。当該報告書では、脱炭素社会を実現すれば気温上昇が2℃未満に抑えられ(青色)、何もしなければ気温が約4℃上昇(赤色)することが予想されている。

図3:1986年~2005年の世界平均気温を用いて算出された世界平均地上気温変化 ※4

図3:1986年~2005年の世界平均気温を用いて算出された世界平均地上気温変化 ※4

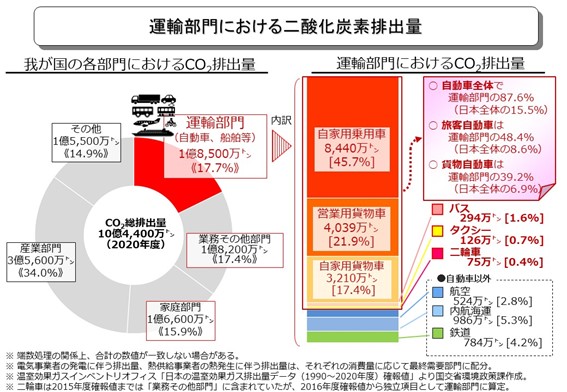

2020年度における日本のCO2排出量(10億4400万ton)のうち、運輸部門からのCO2排出量(1億8500万ton)は17.7%を占めている。また、自動車全体では運輸部門の87.6%(日本全体の15.5%)、うち、旅客自動車が運輸部門の48.4%(日本全体の8.6%)、貨物自動車が運輸部門の39.2%(日本全体の6.9%)を排出している。

自動車のCO2排出量を削減する為には、主に車のエネルギー源転換(CO2含有率を削減も含む広義の意味)、車が使用するエネルギー効率向上、移動効率向上などが挙げられる。

そこで、次項では、カーボンニュートラルへの対応事例として、車体技術と材料技術に関する話を解説する。

3. カーボンニュートラルに貢献する車体技術と材料技術

将来的な車体技術・材料技術として、表2のような技術変遷が予想される。

表2:車体技術・材料技術の変遷

| 項目 | 現在 | 将来 |

|---|---|---|

| 車体技術 | 狭い範囲でのプラットフォーム化 | サービスの枠組みを超えたプラットフォーム化 |

| 材料技術 | 鉄鋼・アルミニウム・樹脂(複合材料除く)等 | 鉄鋼、アルミニウム・樹脂(複合材料含む)・マグネシウム・チタン等 |

| 加工・溶接技術 | プレス・溶接・鍛造・射出成型等 | プレス・溶接・鍛造・射出成型・SMC成形・異材接続等 |

そこで、それぞれの技術変遷に関して、本記事では簡単に解説していく。

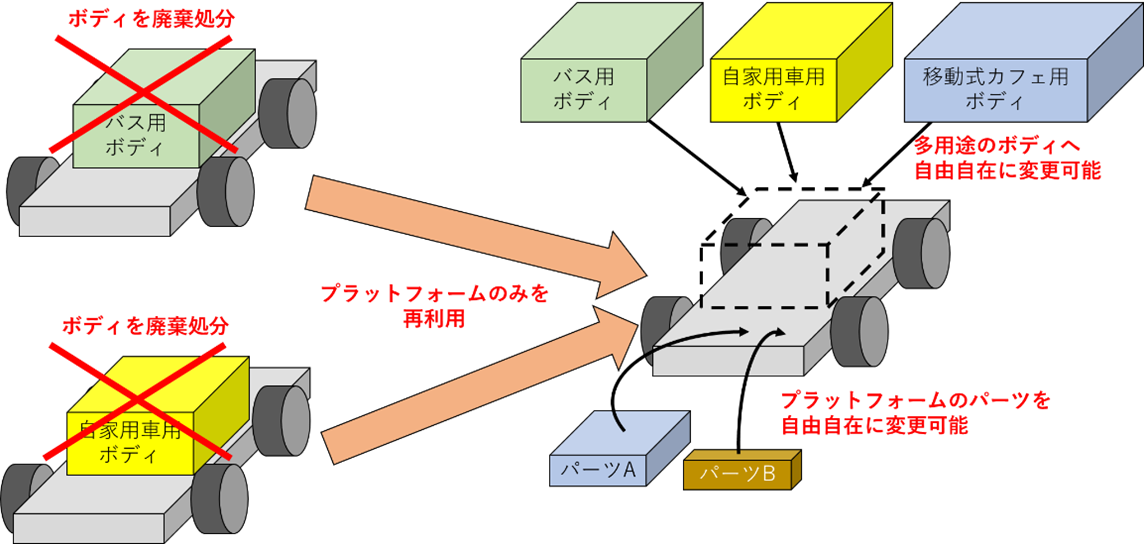

自動車は大きく分類すると、上物のボディと下物のプラットフォームに分類できる。

ボディに関しては、モノコック構造が現在の主流となっている。プレスで成形した1~2mm程度の鋼板を重ねた部分をスポット溶接でつなぎ合わせ、箱型に組み立てている。全体的に一体化し、ボディとシャーシが卵の殻のような構造となっている為、ボディのねじれ・たわみ(剛性)に強く、高い衝撃吸収力を持ちつつ軽量で、しかも車内スペースを広く確保できるような車体となる。一方で、モノコック構造では全ての面で支え合っている為、衝撃が加わったときにボディ全体が歪み易い。

また、プラットフォームとは、動力であるエンジンやモータ、足回りやボディなどを除いた部分を示している。最近では、トヨタ自動車(株)で開発された「TNGA(Toyota New Global Architecture)」、日産自動車(株)とルノー(株)で共同開発された「CMF」が挙げられる。プラットフォーム化するメリットとして、主に「標準化」、「共用化」、「モジュール化」が考えられる。「標準化」では、共通ルールに基づいた作業標準や設計標準を作成し、製作バラつき低減による品質向上を狙いとしている。「共用化」では、複数のクルマで部品を共用化することでセグメントの枠を超えて工場ラインを共用化する混流生産が出来る為、生産コストを低減し、かつプラットフォームの再利用なども可能となる。「モジュール化」では、いくつかの独立した部品に分割することで、部品交換を容易にすることや、並行開発による短期開発を行う事ができる。

そこで、上は載せ替え可能な構造、下をプラットフォーム化することで、様々なサービス展開が可能となる。具体的な事例として、日野自動車(株)が「FlatFormer(フラットフォーマー)」を展示会で公開している。従来、サービスは建物などの空間に固定されていたが、このような構造を用いれば、上物を変更するだけでバスやトラックだけでなく、カフェのような移動販売車にすることも可能となる。さらに、簡単に脱着できるボディによって、朝、昼、夜と時間帯によってサービスを変更することも容易となる。

カーボンニュートラルという観点においては、サービスの枠を超えたプラットフォーム化が実現すると、より広範囲で工場ライン共用化や再利用が狙える。

多くのメリットを持つプラットフォーム共用化であるが、デメリットとして、部品寸法や部品選択などに制約を受ける為、各自動車の商品力がなくなり、無個性化するという問題がある。したがって、いかに無個性化しないようなサービス・デザイン・機能を考える事がより一層重要となる。

次に、材料技術に関して、現在では鉄鋼・アルミニウム・樹脂(複合材料除く)が主要な自動車材料となっているが、接合継手の引張せん断強度等で異材接合の課題はあるものの、将来的には複合材料やマグネシウム・チタンなどのマルチマテリアル化していくことで全体最適化されていくのではないかと考えられる。

ここで非常に重要となるのは、何を以て「最適化する」かという事である。従来の設計方法では、比強度や材料コスト等を考慮した設計としていたが、カーボンニュートラルを実現する為には、それらに加えて環境負荷を示す一つの指標である「ライフサイクルアセスメント(LCA)」が重要視される。

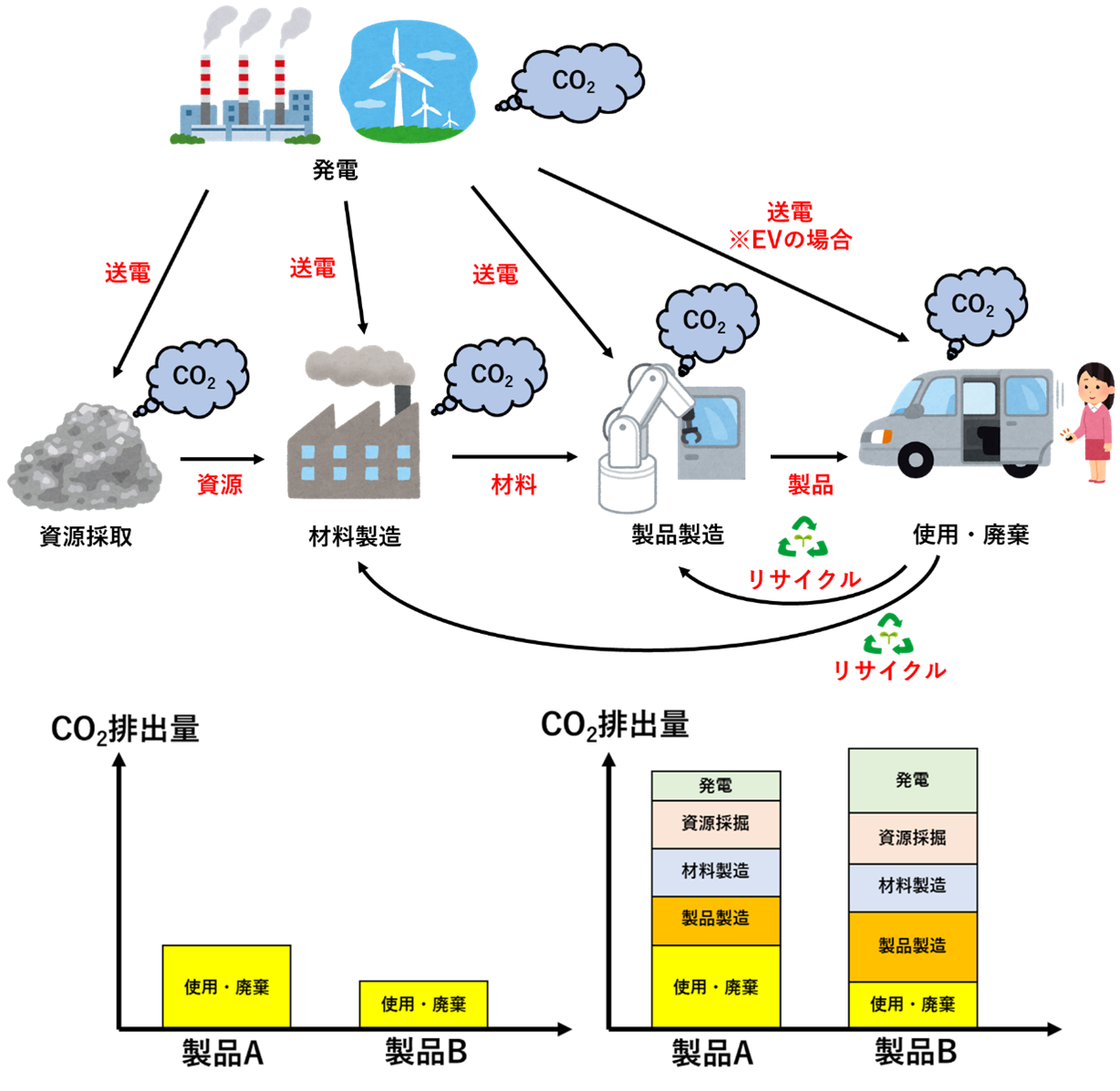

LCAとは、単純な使用時のCO2排出量だけでなく、自動車の原材料調達から生産・流通、さらには廃棄・リサイクルに至るまでのライフサイクルにおける環境負荷を定量的に算定するための手法である(図6参照)。

図6:ライフサイクルアセスメントの概念図

(左下:使用・維持のみのCO2排出量、右下:LCAで考えた時のCO2排出量)

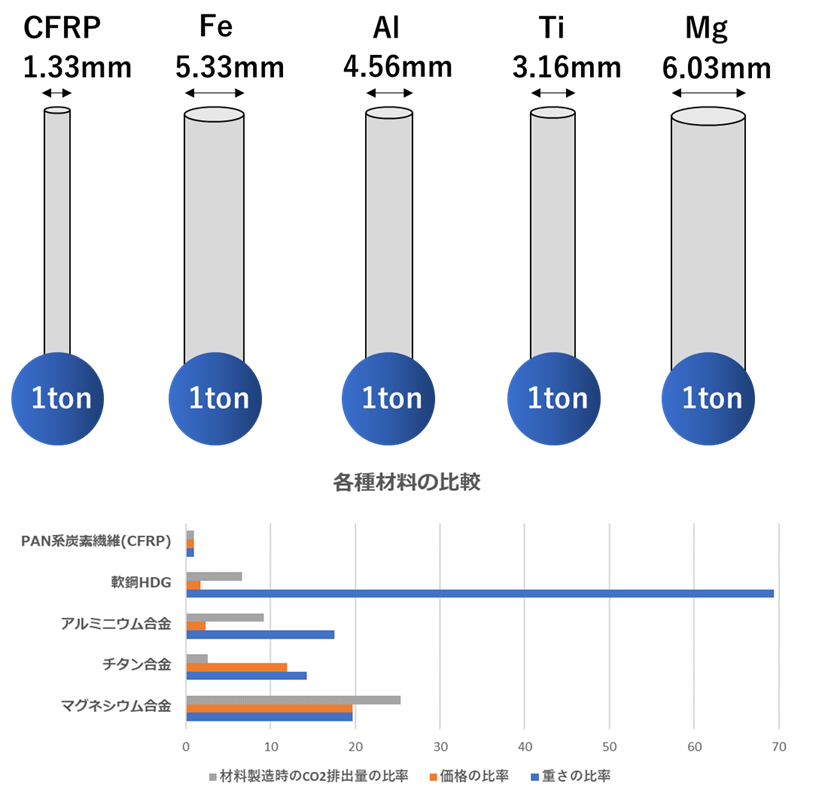

そして、材料製造一つとっても、CO2排出量含めた性質は非常に大きく異なる。例えば、1tonの重りを支える丸棒を考えると、引張強度の観点からPAN系炭素繊維は直径1.3mm程度の丸棒(針金のようなイメージ)で支えられるのに対して、マグネシウムは6mm程度の丸棒(針金のようなイメージ)になってしまう。さらに、この丸棒を1mで製作した際、CFRPを基準(=1)として、価格比率、材料製造時のCO2排出量比率、価格比率の概算値を比較してみると図7のようになる。図7から分かる通り、各材料で性質が非常に異なる為、マテリアル種別及び割合の最適化なども非常に重要となってくる。もちろん、溶接の容易さや柔軟に特性を変化させられるか、などといった側面も考えなければならない。

図7:各材料の特性比較 ※6

(図7の下図は、各材料特性においてCFRPを1とした時の比較)

4. 複雑な自動車最適化設計を支えるAIについて

将来的にはマルチマテリアル採用の最適化やLCA最適化、さらには無個性化しない上物のサービス選定が非常に重要となってくるのではないかと考えられる。

そこで、自動車最適化設計を支えるAI技術としては、以下のような「時系列予測」及び「数理最適化」がより一層重要視されるのではないかと考えられる。

1)時系列予測

時間的な連続性を持つ過去の実績データから未来の数値・傾向を予測するものを「時系列予測」と呼ぶ。現在用いられている時系列予測の事例として、需要予測等が挙げられる。

自動車最適化設計においては、設計の前提条件となる上物のサービス需要予測、材料価格予測、各種CO2排出量予測などに使用されるのではないかと考えられる。

2)数理最適化

現実の問題を数理モデルとして定義し、制約条件を満たしつつ、コスト最小化や利益最大化を目標(目的関数化)として、変数最適化させることを「数理最適化」と呼ぶ。現在用いられている数理最適化の事例として、配車スケジュール最適化や金融資産のポートフォリオ最適化等が挙げられる。

自動車最適化設計においては、従来のような構造解析(CAE)や流体解析(CFD)を用いた機械学習(強化学習)最適化だけでなく、1)で予測された各種CO2排出量予測や材料価格予測、マテリアル種別などもパラメータとして含めた、複雑な数理最適化になるかと考えられる。

図8:自動車の自動設計を支えるAIに関する概念図

上記のような複雑化した車体技術や材料技術を支える為の自動設計AIを実現するには、IT技術はもちろんのこと、数学的内容(統計学や線形代数等)や自動車の業務知識、さらには材料知識等、非常に高い技術力が求められてくる。そのような高度な技術開発について、当社としても自動車業界をご支援させていただき、お客様と共に自動車の未来を創造していきたいと考えている。

※1 経済産業省 資源エネルギー庁サイトhttps://www.enecho.meti.go.jp/about/special/johoteikyo/carbon_neutral_01.html参照

※2 温室効果ガスインベントリオフィス/全国地球温暖化防止活動推進センターウェブサイト(https://www.jccca.org/)を参照

※3 国土交通省 気象庁サイトhttps://www.data.jma.go.jp/cpdinfo/temp/an_wld.html参照

※4 IPCC(気候変動に関する政府間パネル)の第5次評価報告書(2014年発表)参照

※5 国土交通省サイトhttps://www.mlit.go.jp/sogoseisaku/environment/sosei_environment_tk_000007.html参照

※6 WorldAutoSteel資料や酸化チタン工業会資料より推定。

【執筆者:ITI伊藤 成顕 プロフィール】

大手製造業にて、新設工場の大規模システム構築、IoT構築やAI含む高度なシステム開発などに従事。過去蓄積したノウハウを活用し、DX戦略、DX実現の支援を行うアイ・ティ・イノベーションにて、お客様と共にプロジェクトの成功に奔走している。